事業紹介

社会課題に事業課題…

あらゆるニーズに応えていくのが、

大同化成の挑戦力。

多様な業界の課題と向き合いながら、独自の技術でモノづくりの常識をアップデートしてきた大同化成。

90年にわたる挑戦の歴史は、社会と企業の“こうしたい”に応える力として進化し続けています。

-

環境に配慮した

モノづくりを行いたい -

事業によって

生まれた

廃材・端材を

再利用したい -

厳しい環境にも

耐えうる

高機能製品を

オーダーしたい -

オリジナル製品を

開発したい

環境負荷は低く、機能性は高く。

双方を兼ね備えるのが

DAIDOクオリティ。

環境対応・リサイクル

独自のマテリアルリサイクル技術で、

廃材・端材も価値ある資源に。

循環を前提とした設計で、

持続可能な社会づくりに貢献します。

高機能・高付加価値

難燃・不燃・防汚など、

用途に応じた機能を自在に付加。

独自の技術力と配合処方で、

他にない価値を生み出します。

なぜ、大同化成には

「できない」がないのか。

ミラクルが生まれる

3つの理由

加工時に発生する端材をすべて製品化する独自のサイクル、

あらゆる素材に対応する再生技術、そして多品種小ロットを可能にする生産体制。

どれも他にはない「ミラクル」を生み出す、大同化成ならではの強みです。

シート化できないものはない!?

どんな原料も加工して

資源も無駄にしない

唯一無二のカレンダー成形プロセス。

シート成形・発泡・ラミネートといった製造工程のなかで生まれる端材を、すべての工程で回収・再活用。素材や特性に応じた循環サイクルを構築し、限りある資源を無駄なく製品に還元しています。

大同化成独自の

カレンダー成形とは?

練る・濾す・延ばす・貼る。あらゆる素材に応じた多様な工程と設備で、理想のシートをかたちにするのが大同化成のカレンダー成形。徹底した異物除去や発泡・ラミネートなど、精緻な仕上げまで一貫して担える体制が強みです。

-

Step 1

原料を投入・混合

原料や各工程で発生する端材を投入。

加熱式大型ミキサーで熱ゲル化。 -

Step 2

ミキシング・異物除去

熱ゲル化した材料を保温。

材料をろ過して異物混入を防ぎます。 -

Step 3

カレンダー(シート化)

熱ゲル化した材料を4本の大型ロールで

3回圧延し、シート成形します。 -

Step 4

発泡フォーム化

厚みのあるシートの場合は熱を加えて

発泡フォーム化します。 -

Step 5

ラミネート

複数のシートを接着剤を使用せず、

熱を加えてラミネート加工します。 -

Step 6

製品化

様々な試験を行い、カット品や

用途に合わせて広幅・狭幅の

ロール形状で製品化。

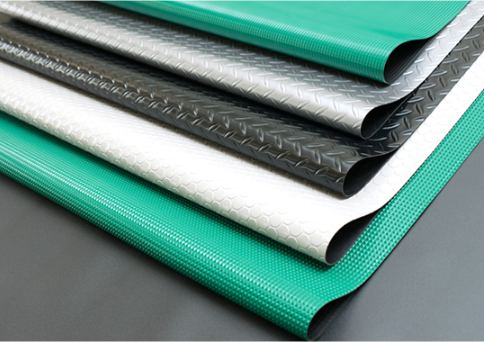

製品化されたシートは

様々な業界で活用されています。

建材、自動車、土木遮水、ライフスタイル。業界を問わず、課題解決の起点となるシート技術。

用途や素材の特性を見極め、柔軟な視点で最適な製品づくりへと導いています。

-

自動車関連

創業以来、国内外の自動車メーカー様向けにマット製品を納入しております。ロードノイズを抑える遮音マット。商用車の荷室用の荷台マット。ほか、自動車に使用される様々なマット製品が大同化成で製造されております。

-

建材用途

インテリア業界のお客様に長尺ビニル床材。建築業界のお客様に遮音マット。お客様の要望に応えた製品を永年に亘り、受託製造しております。

-

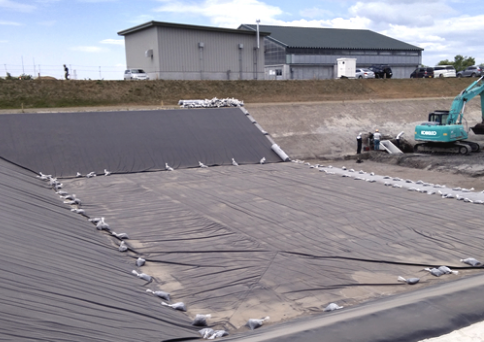

土木遮水

廃棄物最終処分場や雨水貯留槽などで多用される軟質塩化ビニル遮水シート。弊社設備の特徴でもある広幅シート(2,000㎜幅以上)が製造可能なことから、土木資材メーカー様より永年に亘り、ご愛顧をいただいております。

-

オーダー

メイド製造

用途や素材、性能に合わせた製品開発にも対応しています。配合や形状、加工方法まで丁寧にヒアリングし、最適なシート設計をご提案。試作から量産まで、一貫した体制でお応えします。

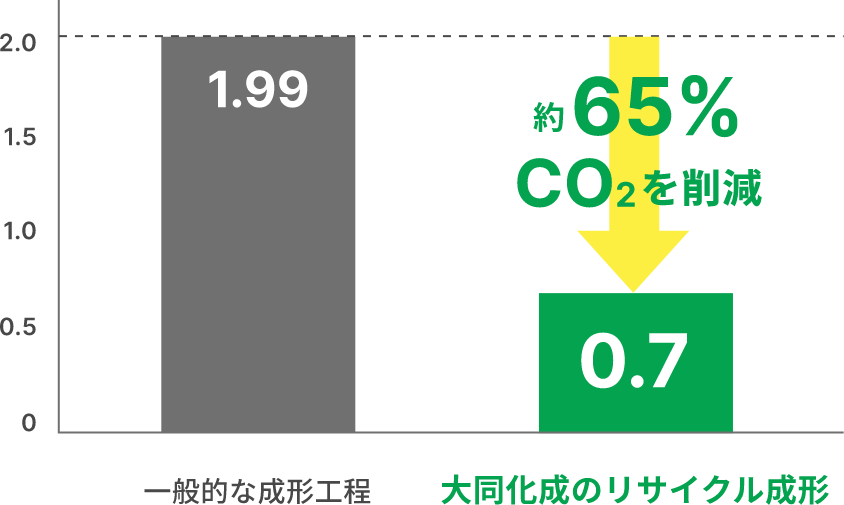

マテリアルリサイクルで

目指す脱炭素の未来。

廃棄・焼却を前提としないマテリアルリサイクルは、CO2排出削減に直結する選択肢。

大同化成では、再生材の活用を通じて資源の循環と脱炭素の両立を推進し、未来を見据えた製品設計に取り組んでいます。

-

大同化成のリサイクル使用率

-

PE・PVC材料を生産・シート成形した場合のCO2の排出量比較

(単位:t-CO2)

※一部製品/当社試算による

廃材や端材は言うなれば「未来材」。

どんな素材も資源に変える、

他にはないリサイクル技術。

材質や形状にかかわらず、あらゆる端材を再資源化する技術力。複合材や特殊素材であっても、諦めずに挑み続ける姿勢が新たな可能性を拓いてきました。“未来材”として再び社会に送り出す技術が、ここにあります。

今までのリサイクル実績

練って、延ばして、貼り合わせる。

多様な素材を自在に扱う、

大同化成の加工ライン。

原料の混合・熱ゲル化から、シート成形、発泡、ラミネート、最終製品化まで。一気通貫の加工ラインが、素材特性に応じた最適な仕上がりを可能にします。まさに“素材を活かしきる”モノづくりの拠点です。

主な設備

-

バンバリミキサー

原材料等を配合し、加熱式大型ミキサーで混練。熱可塑状態に練り上げる設備です。

-

ウォーミング・ミキシングロール、ストレーナー

熱可塑化した材料を保温。次加工に適した温度を保持します。また、この工程内で材料を濾過して製品への異物混入を未然に防ぎます。

-

カレンダー成形機

熱可塑状態の材料を4本の大型ロールで3回圧延。シート成形する設備です。精密で幅広い温度域での加工を行います。これにより多様な材質の安定加工を可能としております。

-

発泡炉

材料に発泡剤を配合、ガスバーナーで熱を加える事で膨みスポンジ状でクッション性を持ったシート作成が可能です。製品厚みに比例し増える材料量を抑えてコストダウン、また製品の軽量化にも繋がります。その後巻き取り、カット品として仕上げます。

-

ラミネート機

各工程で成形されたシートを接着剤を使用せず、熱により貼り合わせてマット製品を作る設備です。着色層・発泡層・印刷フィルム・基材等、様々な組み合わせの製品を生産しております。また、貼り合わせ時にはエンボス模様の付与も可能。巻物、枚葉品として製品化しています。

-

各種試験設備

各業界のお客様に対応する品質管理体制。各種試験機、分析装置を保有しております。

試験機、測定器試験、測定内容ショッパー試験機引張、伸び、引裂、圧縮、曲げ試験ギヤオーブン加熱収縮、加熱劣化、発泡試験、その他加熱試験マックバーニ凹み試験機Φ6.35mm加圧子に依る凹み量試験残留凹み試験機Φ4.5mm加圧子に依る残留凹み試験機A型スプリング硬度計定圧式硬度測定帯電抵抗測定器体積固有抵抗値、表面抵抗測定水中型比重試験機材料、製品の比重測定試験簡易型分光色差計サンプル色との色差測定光沢計製品光沢度の測定6インチテストロール材料混績テスト用小型ロール(max幅300mm)小型電熱プレス機ラミネートテスト用(200mm×200mm)